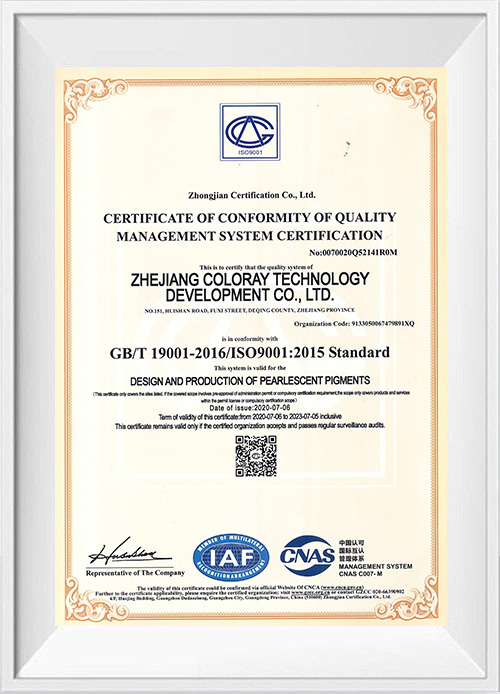

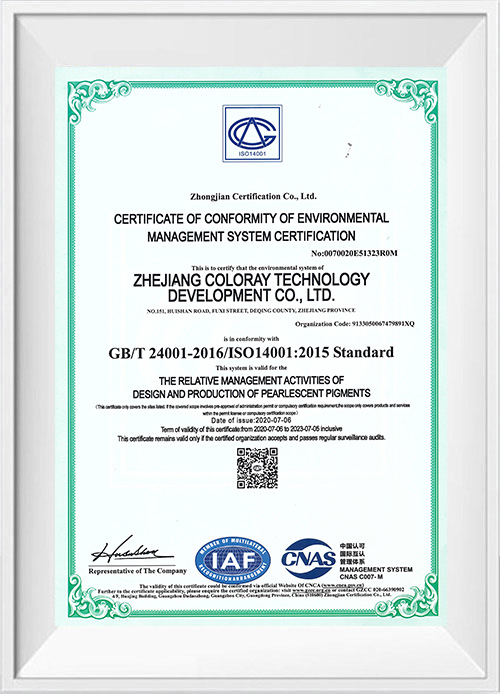

Ang Zhejiang Coloray Technology Development Co, Ltd ay maaasahang tagapagtustos at kumpanya ng pabrika, itinatag ito noong 2008, na nakatuon sa pananaliksik at pag-unlad ng cosmetic grade pigment para sa higit sa 10 taon, ang kumpanya ay nanalo ng maraming mga parangal, kabilang ang high-tech enterprise, provincial science at technology enterprise, lalawigan ng pagsasaliksik at pag-unlad, ang suntok na paniniwala ng KOSYA, atbp. Code: 900310).

Ang kumpanya ay matatagpuan sa National High-Tech Industrial Park-Deqing Moganshan high-tech zone. Sa pangunahing bilog ng Yangtze River Delta Economic Zone, na kung saan ay isang kaaya -aya na lungsod na may lokasyon ng heograpiya at magandang natural na kapaligiran, na napili ng New York Times bilang ikalabing walong lugar sa mundo na nagkakahalaga ng pagbisita. Ang pabrika ng Coloray ay matatagpuan sa kaakit-akit na Moganshan high-tech zone sa Deqing, kung saan gumagawa kami ng magagandang kulay.

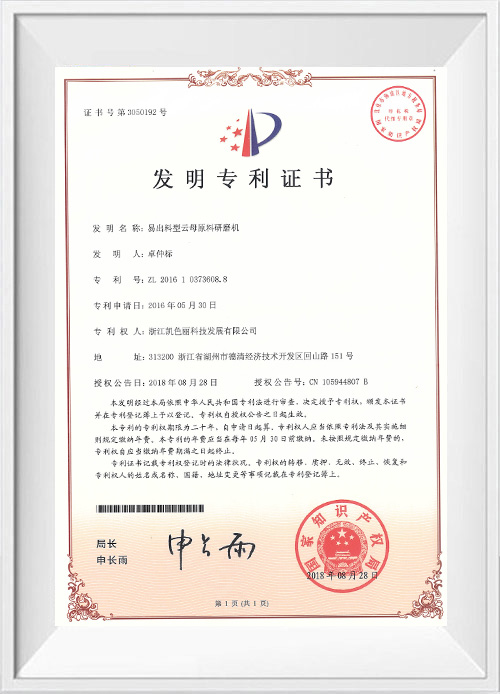

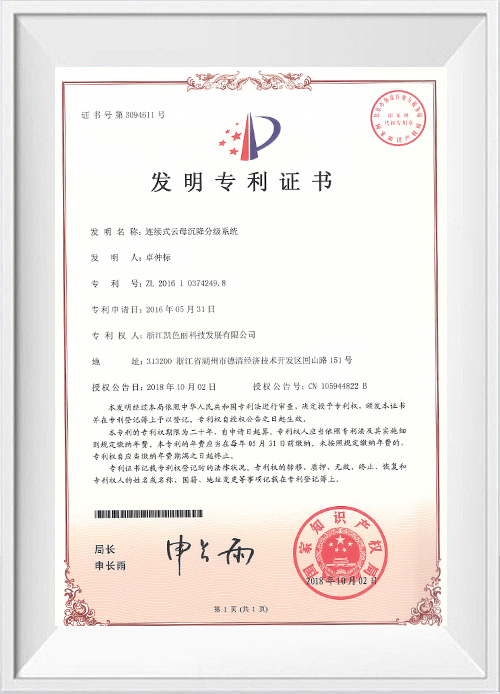

Kasabay nito, ang kumpanya ay sumunod sa konsepto ng pagbabago, at ang makabagong teknolohiya ay isang hindi masasayang puwersa sa pagmamaneho para sa mga negosyo. Ang kumpanya ay pinagsama-sama na binuo ng higit sa isang libong uri ng mga produktong kosmetiko. Upang patuloy na mapagbuti ang kakayahan ng R&D at kakayahang makabagong ideya, itinatag ng Kumpanya ang pakikipagtulungan ng industriya-academia-research sa mga pangunahing unibersidad at ipinakilala ang isang malaking bilang ng mga domestic at dayuhang high-end na talento.

Ang Coloray ay nakatuon sa pagbibigay ng mga gumagamit ng kulay ng isang hanay ng mga epekto na mga pigment na may natitirang pagganap, katatagan, at pagkakapare -pareho ng batch; Magkaroon ng propesyonal na suporta sa teknikal at pagiging mapagkumpitensya sa presyo. Kung ito ay mga pampaganda, coatings, plastik, pag-print ng mga inks, katad, o industriya ng konstruksyon, ang Coloray ay isang tagapagtustos at pangmatagalang kasosyo ng maraming mga internasyonal na tatak, tinitiyak ang pare-pareho ang kalidad at natatanging mga resulta. Kung ang pagpili ng isang kasalukuyang produkto mula sa aming manu -manong produkto o naghahanap ng isang pasadyang serbisyo, mangyaring makipag -ugnay sa amin. Ang aming nakaranas na koponan ay gagawin ang aming makakaya upang matugunan ang iyong mga kinakailangan at masiyahan ka. Sa kalidad, malakas na suporta sa teknikal, at komprehensibong serbisyo, ang Coloray ay iyong kapareha.

- Home

- Tungkol sa

- Mga produkto

- Kondisyonal na Paghahanap

- Cosmetic grade pearlescent pigment

- Kulay ng paglilipat ng mga pigment

- Bagong kulay ng pigment ng kulay

- Magenta Pearlescent Pigment

- Saffron Pearlescent Pigment

- Summit Gold Pearlescent Pigment

- Platinum pearlescent pigment

- Hubad na tono ng tono ng balat na perascent pigment

- Mataas na chroma pearlescent pigment

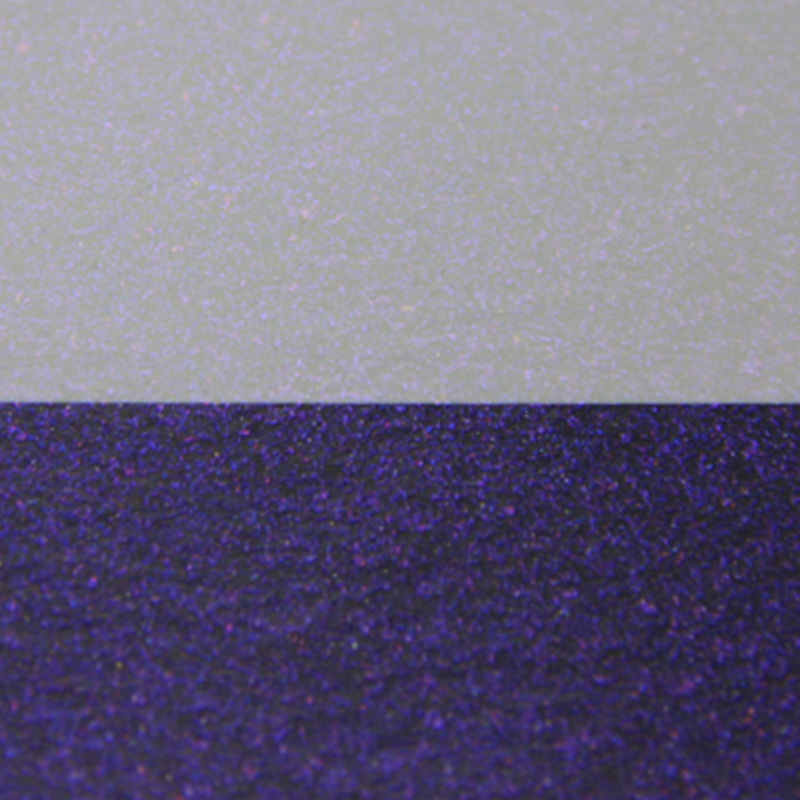

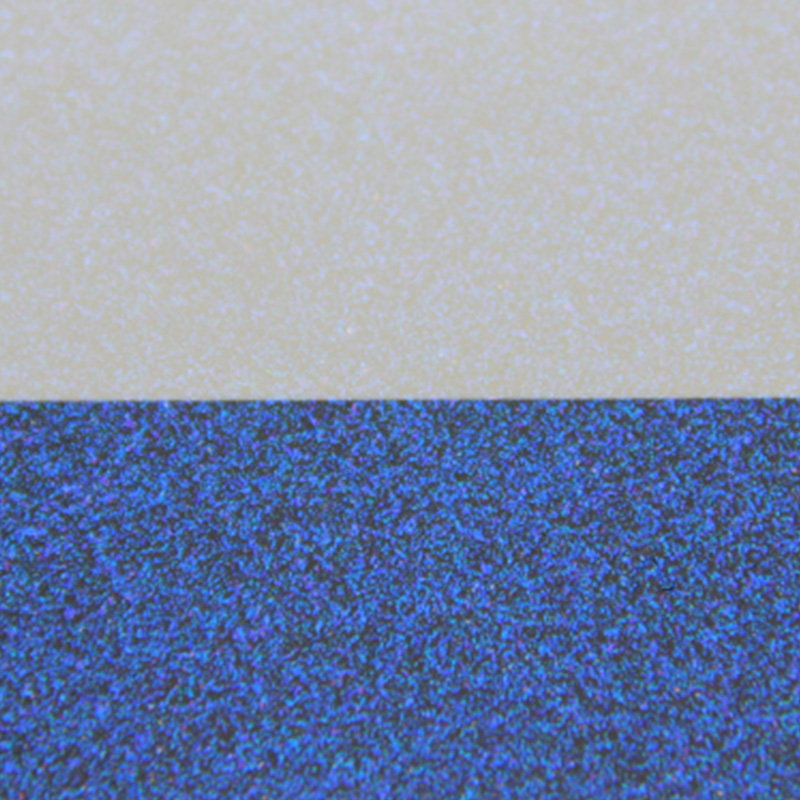

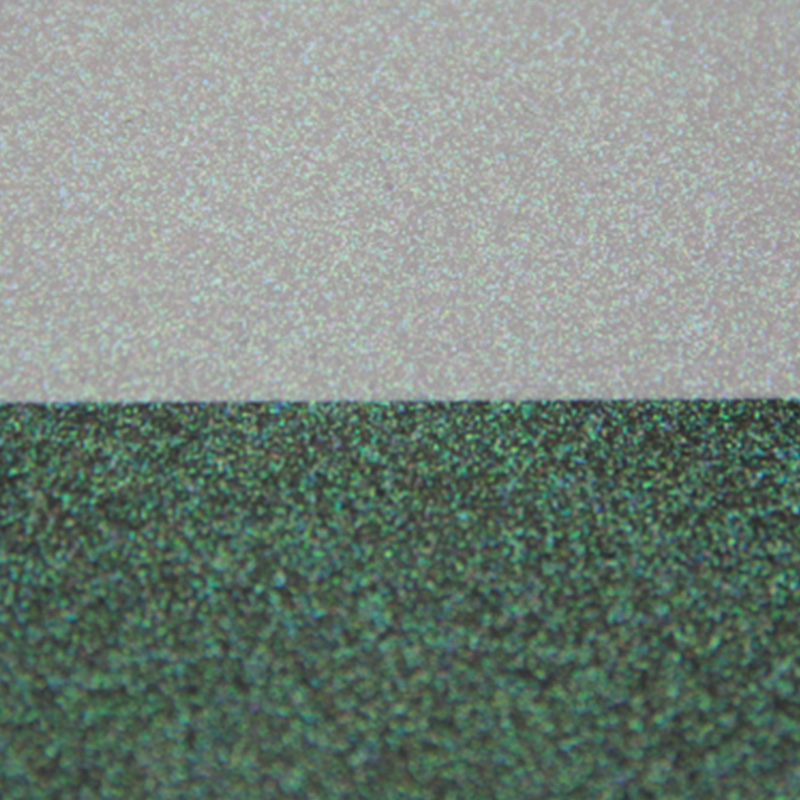

- Star Diamond Pearlescent Pigment

- Scintillance Pearlescent Pigment

- Antique Pearlescent Pigment

- Rayshine Silver Coated Pearls Pigment

- Lava Pearlescent Pigment

- Likas na pigment ng perlascent

- Crystal pearlescent pigment

- Diamond pearlescent pigment

- Kulay na pinahiran na pigment ng perlascent

- TiO2 Libreng Pearlescent Pigment

- Raysoft silicone coated pearlescent pigment

- Paggamot sa Surface Pearlescent pigment

- Ray-3D Magnetic Pearlescent Pigment

- Pang -industriya na pigment ng pearlescent na pang -industriya

- Mga coatings ng automotiko

- Bagong produkto

- Application

- Suporta

- Balita

- Makipag -ugnay